摘要:本文简要介绍了电火花线切割和电火花成型两种加工工艺过程。电火花线切割主要利用电极丝与工件之间的脉冲放电进行切割加工,适用于精密零件的加工。电火花成型则通过电极与工件间的电火花放电进行加工,适用于模具、型腔等复杂形状加工。两种工艺均基于电火花加工技术,具有高精度、高适应性等特点。

本文目录导读:

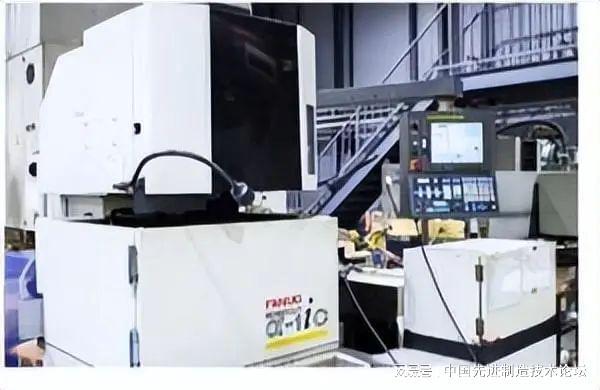

电火花线切割与电火花成型加工是电火花加工领域的两种重要技术,它们广泛应用于制造业,特别是在加工复杂形状、高精度要求的零件时,具有显著的优势,本文将对这两种工艺过程进行详细介绍。

电火花线切割加工工艺过程

1、零件设计与编程

电火花线切割加工的首要步骤是零件设计,设计师根据需求绘制零件图纸,然后利用CAD/CAM软件进行编程,生成加工路径。

2、选定电极丝与工艺参数

根据零件的形状和材料选择合适的电极丝,确定合适的加工速度、进给速度、电极丝张力等工艺参数。

3、初始定位与试切

将电极丝固定在机器上,调整好位置,然后进行初始定位,通过试切,进一步调整电极丝的位置和张力,确保加工精度。

4、正式加工

按照编程的路径,启动机器进行正式加工,在加工过程中,电极丝通过高频脉冲电流产生电火花,对材料进行切割。

5、后处理

加工完成后,对零件进行后处理,包括去毛刺、清洗、检验等。

电火花成型加工工艺过程

1、零件设计与电极制备

电火花成型加工同样需要从零件设计开始,设计完成后,制备相应的电极,电极材料的选择和制备质量直接影响加工效果。

2、选择工作液与工艺参数

选择合适的工作液,如煤油、水等,确定合适的脉冲电流、脉冲宽度、脉冲间隔等工艺参数。

3、初始定位与试运行

将电极固定在机器上,调整好位置,进行初始定位,然后进行试运行,检查电极与工件之间的间隙,确保加工过程的稳定性。

4、正式加工

根据设定的工艺参数,启动机器进行正式加工,在加工过程中,电极与工件之间通过脉冲电流产生电火花,使材料发生熔化、剥落,从而达到成型的目的。

5、后处理与检验

加工完成后,对零件进行后处理,如清洗、热处理和表面处理等,最后进行质量检验,确保零件满足设计要求。

电火花线切割与电火花成型加工的比较

1、加工对象

电火花线切割主要用于切割各种形状的直线和圆弧,适用于加工细长的零部件;而电火花成型加工则适用于各种复杂形状的零件加工。

2、加工精度

电火花线切割具有较高的加工精度,适用于高精度零部件的加工;电火花成型加工在精度要求较高的领域也有广泛应用。

3、设备与投资

电火花线切割设备相对简单,投资较小;而电火花成型加工设备较为复杂,投资较大。

五、电火花线切割与电火花成型加工的工艺应用实例

1、电火花线切割应用实例

电火花线切割广泛应用于汽车、模具、五金等行业,汽车零件的切割、模具的型孔加工等。

2、电火花成型加工应用实例

电火花成型加工在模具制造、航空航天、医疗器械等领域有广泛应用,模具的型腔加工、飞机零件的精细加工等。

电火花线切割与电火花成型加工作为电火花加工领域的两种重要技术,具有广泛的应用前景,了解并掌握这两种工艺过程,对于提高制造业的加工效率和质量具有重要意义,随着科技的不断发展,电火花加工技术将进一步完善和优化,为制造业的发展提供更多支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...