摘要:工艺与设备的协同配合是实现高效生产的关键要素。通过优化工艺流程和升级设备技术,两者紧密结合,共同提升生产效率。工艺的设计应充分考虑设备的性能特点,确保两者之间的无缝衔接。设备的智能化和自动化水平也是提高生产效率的重要因素。工艺与设备的协同配合,有助于实现生产过程的优化,提高产品质量和生产效益。

本文目录导读:

工艺和设备是制造业中的两大核心要素,工艺是指通过一系列操作步骤将原材料转化为产品的过程,而设备则是执行这些步骤所需的工具或机器,二者的协同配合对于提高生产效率、降低成本以及保证产品质量具有重要意义,本文将探讨工艺和设备如何相互配合,以实现高效生产。

工艺与设备的关系

1、相互依存:工艺和设备是密不可分的,工艺需要设备来执行,而设备的设计和选择又受到工艺的制约,二者必须相互依存,协同工作。

2、相互影响:工艺的优化和改进往往对设备提出新的要求,而设备的升级和革新也会推动工艺的发展,二者之间的相互影响使得生产过程不断得到优化和改进。

工艺与设备的协同配合原则

1、适应性:设备与工艺必须相互适应,设备应能够适应工艺的要求,包括处理材料、加工精度、生产速度等方面,工艺也应考虑到设备的性能特点,以便充分发挥设备的生产能力。

2、高效性:工艺与设备的配合应追求高效生产,通过优化工艺流程和选择适当的设备,提高生产效率,降低成本,提高产品质量。

3、安全性:在工艺与设备的配合过程中,必须确保生产安全,设备的设计、制造、安装和使用应符合相关安全标准,工艺流程也应考虑到安全因素,避免事故发生。

4、可持续性:工艺与设备的配合应考虑可持续性发展,在选择设备和优化工艺时,应考虑到环境保护和资源节约的要求,推动绿色制造和循环经济的发展。

工艺与设备协同配合的实践方法

1、深入了解工艺需求:在设备选择和配置之前,必须深入了解工艺的需求,包括材料特性、加工要求、生产速度等方面,这样才能确保所选设备能够满足工艺的要求。

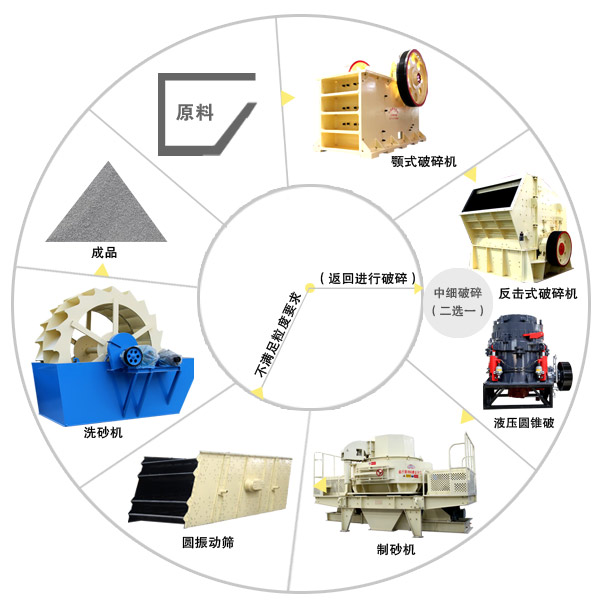

2、合理选择设备:根据工艺需求,合理选择设备,设备的选择应考虑到其性能、效率、可靠性、维护成本等因素,还要考虑设备的可扩展性和灵活性,以适应未来工艺的发展。

3、优化工艺流程:在设备和工艺的配合过程中,应不断优化工艺流程,提高生产效率,通过工艺流程的改进和创新,使得设备能够更好地适应生产需求,提高生产线的整体效率。

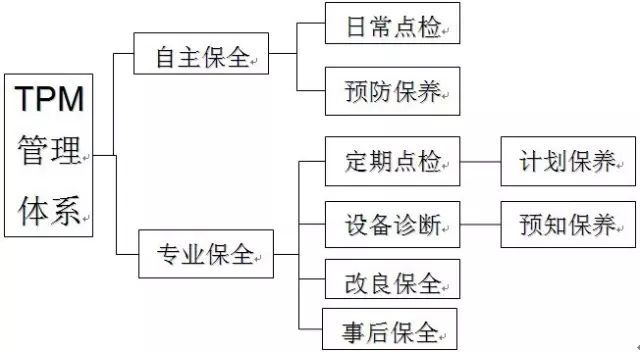

4、加强设备维护与管理:设备和工艺的协同配合需要加强对设备的维护与管理,建立完善的设备维护制度,定期对设备进行检修和保养,确保设备的稳定运行,还要加强设备的信息化管理,实现设备数据的实时监控和分析,为工艺优化提供依据。

5、人员培训与技能提升:加强员工培训和技能提升,使员工能够熟练掌握设备和工艺的操作技能,通过培训,使员工了解设备和工艺的配合关系,提高员工的综合素质和操作技能,为高效生产提供保障。

6、持续改进与创新:工艺与设备的协同配合是一个持续改进和创新的过程,在生产过程中,要不断总结经验,发现问题,进行改进和创新,通过引入新技术、新工艺和新设备,推动生产工艺和设备的升级换代,提高生产效率和产品质量。

案例分析

(此处可以列举一些具体的案例,如某制造企业如何通过工艺与设备的协同配合,提高生产效率、降低成本、提高产品质量等。)

工艺与设备的协同配合对于实现高效生产具有重要意义,通过适应性、高效性、安全性和可持续性的原则,以及深入了解工艺需求、合理选择设备、优化工艺流程、加强设备维护与管理、人员培训与技能提升、持续改进与创新等方法,可以实现工艺和设备的高效配合,提高生产效率,降低成本,提高产品质量,推动制造业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...